Le remplacement progressif du parc de véhicules thermiques par des véhicules électriques, le développement de sources d'énergie renouvelable ou encore l'augmentation exponentielle des systèmes électroniques portables nécessitent des moyens de stockage de l'énergie toujours plus efficaces et plus fiables. Les applications nomades en particulier, requièrent plus d’autonomie, et les technologies actuelles peinent à répondre à ces nouvelles attentes.

« Le lithium-ion, technologie phare, a atteint ses limites physiques notamment en termes de densité d’énergie, c’est-à-dire de quantité d’énergie que l’on peut embarquer par unité de poids ou de volume, indique Renaud Bouchet, chercheur au LEPMI, et enseignant à Grenoble INP – Phelma, UGA.

Aujourd’hui, par exemple, avec une batterie de 350 kilos, une voiture électrique ne fait en moyenne que 400 kilomètres. Il faudrait doubler ce chiffre. Mais pour cela, il faut changer de technologie. »

Vers des batteries « tout-solide »

Outre la densité d’énergie, l’un des points faibles des batteries lithium-ion est leur sécurité. A l’heure actuelle, le conducteur ionique entre les deux électrodes est constitué d’un solvant organique liquide, susceptible de s’enflammer quand la température monte.

« En remplaçant l’électrolyte liquide par un électrolyte solide, on obtiendrait une batterie beaucoup plus stable, et donc moins dangereuse, à l’état solide plutôt que liquide. Cela permettrait, en outre, d’améliorer sa densité d’énergie. »

Au LEPMI, les chercheur·re·s travaillent sur deux types d’électrolytes solides : les électrodes à base de polymères ou de composites, et les électrolytes céramiques types oxydes et sulfures. La mise en forme des oxydes nécessite de passer par une étape de frittage, impliquant de chauffer à haute température des multicouches (positive/électrolyte oxyde/négative) pour densifier et former les interfaces, mais qui entrainent généralement des réactions chimiques aux interfaces et des contraintes mécaniques fragilisant l’ensemble.

« Nous sommes donc en développement d’un procédé de frittage flash qui agit en moins de dix secondes, permettant de limiter les réactivités inter-matériaux aux interfaces. » Quant aux électrolytes solides à base de sulfure, s’ils ne nécessitent pas de montée en température pour être mis en forme car ils sont plastiques, ils doivent être maintenus sous pression élevée en cours de cyclage pour maintenir l’intimité des interfaces.

« Ce qui n’est pas sans poser de nombreux problèmes que nous tentons de résoudre. »

A ces électrolytes solides, les chercheur·re·s associent du lithium métal à l’électrode négative, lequel leur donne du fil à retordre comme aux scientifiques du monde entier (voir article), et des matériaux qui présentent de haut potentiel qui augmentent la force électromotrice de l’accumulateur tels que des composés lamellaires NMC (LiNi0,8,Co0,1Mn0,1O2) dit « Nickel rich », des spinelles LNMO (LiNi0,5Mn1,5O4) ou encore avec de forte capacité tels que le soufre, à l’électrode positive. Avec, pour chacun, des difficultés spécifiques à contourner.

Le soufre, par exemple, qui est un matériau abondant et peu polluant.

« Dans ce cas, on ne joue plus sur le potentiel, mais sur la quantité d’électricité que l’on peut échanger, fait remarquer Renaud Bouchet.

En effet, le soufre à l’électrode positive associé à une électrode négative de lithium métallique permettrait de multiplier par 10 la capacité d’échange d’électrons. » Economiques, écologiques et performantes, ces batteries intéressent les industriels, et sont pressenties pour le véhicule électrique et des applications stationnaires (batteries de seconde vie). Malheureusement, lors du cyclage des batteries à base de soufre, on passe d’un solide à des polysulfures solubles, à un composé final solide, le sulfure de lithium Li2S. Ces changements d’états successifs induisent un phénomène de ‘navette rédox’ qui produit un court-circuit ionique à l’origine d’un faible rendement énergétique et d’une dégradation prématurée du lithium. Les chercheur·re·s tentent de mieux comprendre ces phénomènes pour les éviter.

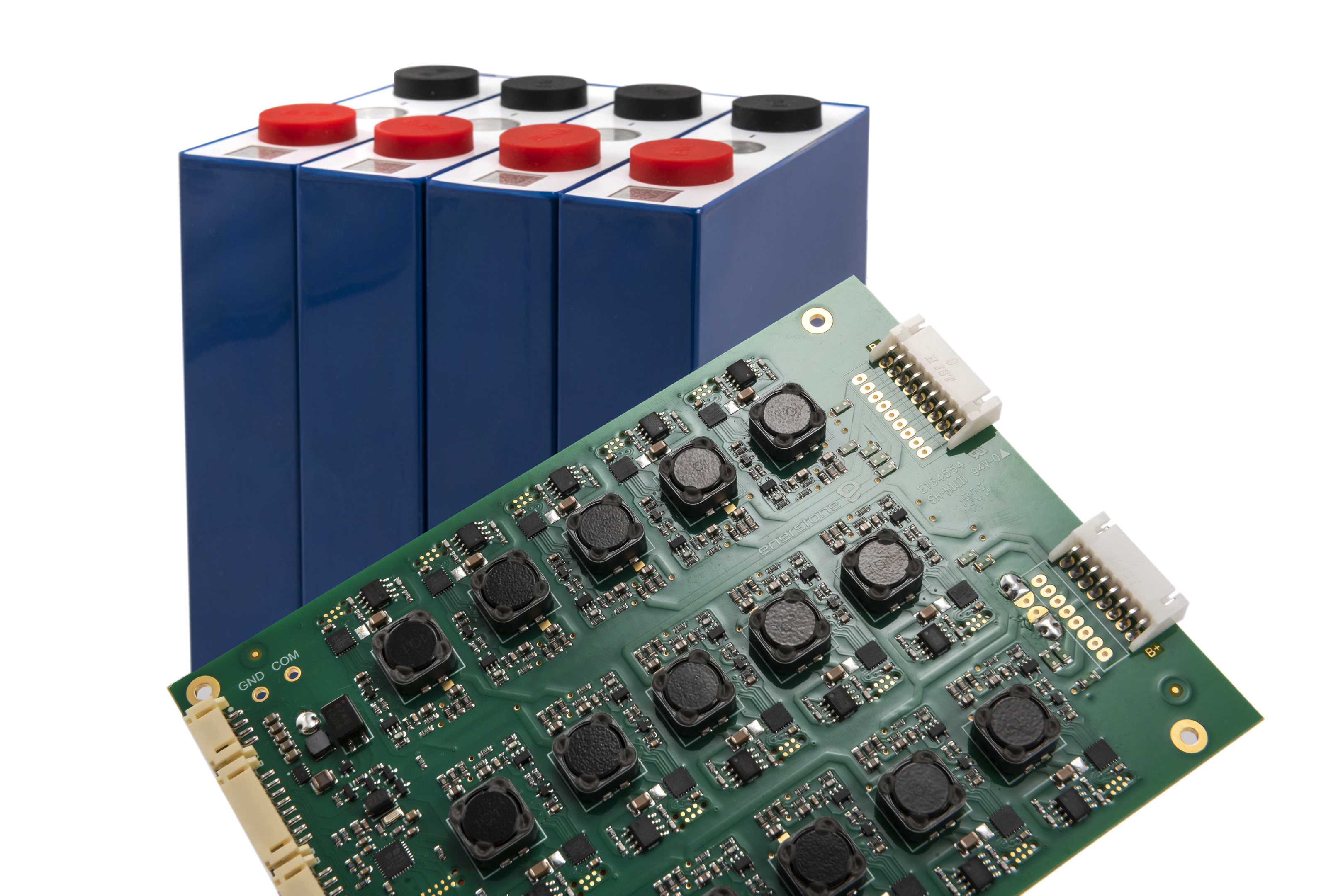

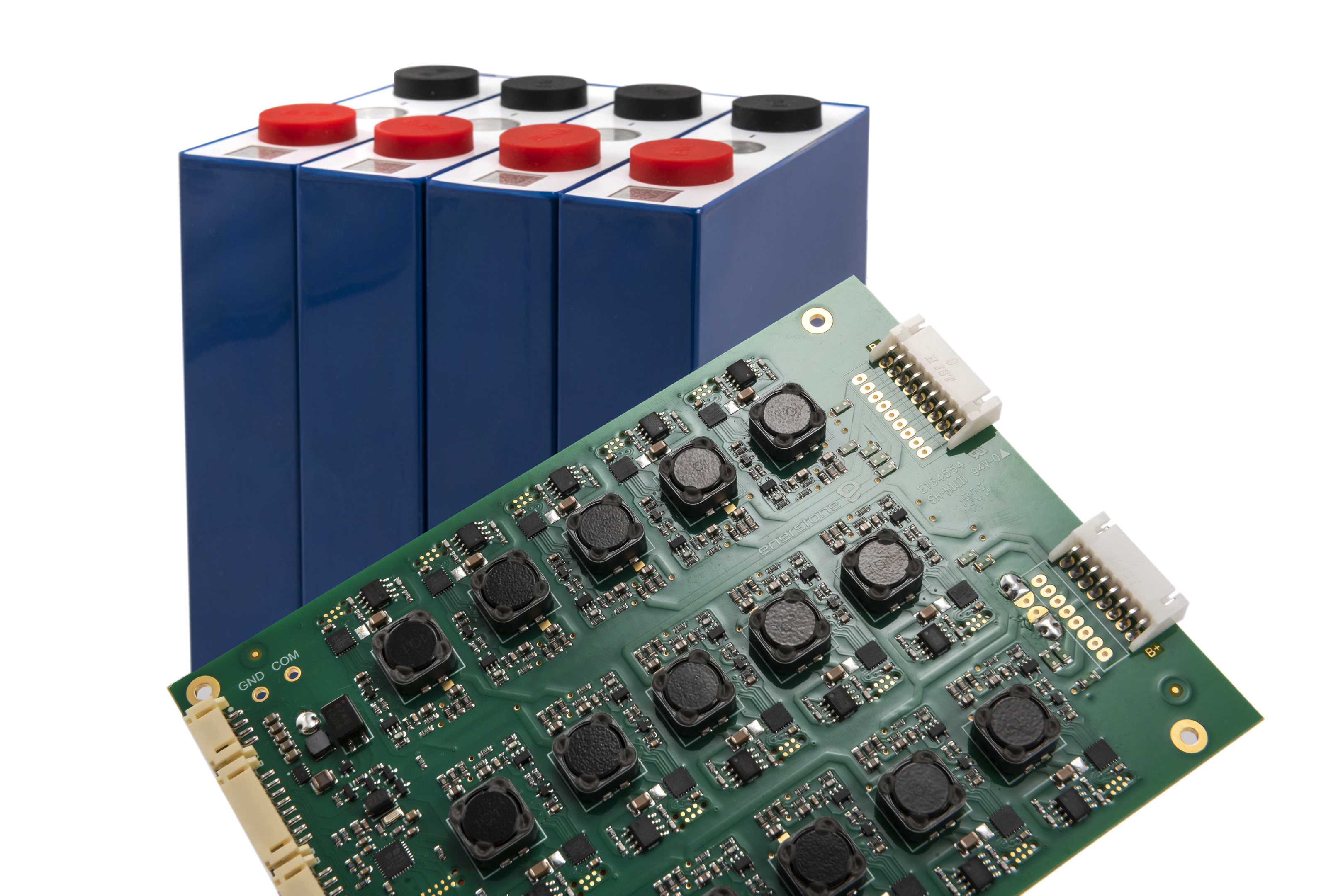

A chaque application sa batterie

A chaque application sa batterie

Autre domaine de recherche au laboratoire : les « batteries rédox à circulation ». Dans ce cas, les matériaux actifs sont placés dans un réservoir sous forme ionique dissoute. Le rendement de ces batteries est assez faible, mais on peut moduler la quantité d’énergie et la puissance disponibles en jouant sur la taille du réservoir et sur le nombre de modules. Elles sont intéressantes pour les applications stationnaires, la grosse industrie chimique et les industriels qui peuvent stocker de gros réservoirs.

Parallèlement au développement de nouvelles chimies, le LEPMI travaille sur l’amélioration des batteries lithium-ions classiques en optimisant les composants, les matériaux d’électrodes positives, et en travaillant sur des additifs pour électrolytes dans le but de stabiliser les interfaces et ainsi améliorer la durée de vie.

Bien sûr, toutes ces évolutions doivent prendre en compte de multiples contraintes telles que le coût, la disponibilité des matériaux utilisés et la sécurité. Le choix de l’électrolyte et des matériaux actifs devient fondamental, ceux-ci devant être à la fois peu coûteux, faciles d’accès et très stables. Pour l’instant, la solution idéale n’existe pas.

« Aucune batterie ne réunissant l’ensemble des contraintes, tout est une question de compromis, en fonction des applications. C’est la raison pour laquelle il faut continuer la recherche fondamentale en lien avec la recherche appliquée. »

A chaque application sa batterie

A chaque application sa batterie